型のコストや起工時間を抑えながら、

様々な形状に対応できる代表的な成形方法です。

真空成形・圧空成形とは、フィルムやシート状の樹脂素材を加熱軟化させ、型に密着させるプラスチックの代表的な成形方法です。

射出成形などに比べ、金型製作が安価で早く、様々な形状の製品に対応できます。

真空成形(真空成型)

・単発

単発真空成形とは、単板状の枚葉シートを加熱軟化させ、

シートと型との空間を真空状態にすることにより、

シートを型に密着させ、目的の形状を得る成形方法で、

多品種少量生産も可能です。

真空成形の素材・型、

真空成形の素材・型、メリット・デメリット

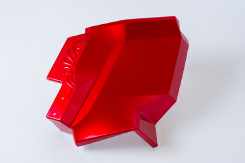

圧空成形(圧空成型)

・単発

圧空成形とは、加熱軟化させたシートを3~10Kg/㎠の

圧縮空気で型に密着させ、目的の形状を得る方法です。

圧空成形・単発の特徴

型に接する面を製品表面にすることで、射出成形と同等のシャープな表面形状の成形が可能で、アンダーカットやリエントラント形状の成形が可能です。

圧空成形・単発の流れ

圧空成形・単発の製品事例

-

医療機器

-

計測機器

-

カードリーダー

-

分析機器

プレス成形

(プレス成型)

プレス成形とは、加熱軟化させたシートを上下の型で加圧し、

目的の形状を得る方法です。

プレス成形の特徴

凹型・凸型で材料表面を型に密着させずに成形することが可能で、透明品や看板などの製品に最適です。

また、真空成形・圧空成形では成形が困難な伸びの悪い複合材料(不織布など)の成形も可能です。

プレス成形の流れ

知っておきたい

メリットデメリット

成形方法の中でも一般的な「真空成形」「圧空成形」について、対応できる材料や使用する型などのポイントをご紹介します。

真空成形・圧空成形は、

多様な材料に対応

使用可能な材料は多岐に渡ります。代表的なものはABS・AES・PCなどですが、複合多層材料や印刷加工された材料も対応できます。

材料事例

-

シボ

-

パール

-

メタリック

-

石目

-

木目

-

色透明

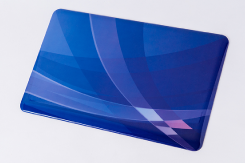

真空成形・圧空成形は、

アルミなどの金型を使用

成形にあたっては、木材の型や樹脂型、アルミなどの金型を使用します。

また、型の素材だけでなく形状にも種類があり、成形する製品の寸法の取り方やデザインに合わせて選択します。

もっと詳しく見る

型の材料の選び方

型の材料の選び方は、試作用、量産用によって長所短所は異なりますが、材料費、加工費の違いや製作日数に差が出ます。

また、強度・耐久性の問題やヒビ割れ、ソリの発生などの短所もあるため、選び方は作りたい製品の形状や精度、コスト等によって変わります。

真空成形・圧空成形のメリットデメリット

メリット

型費が安い・金型製作期間が短い・部分的なデザイン変更が容易・大型サイズの製品ができる・小ロット生産が可能・複合多層材料の成形が可能・多彩なシートに対応

デメリット

射出成形と比較し製品代が高い・サイクルタイムが長い・寸法精度にバラつきが生じる

もっと詳しく見る